Статья:

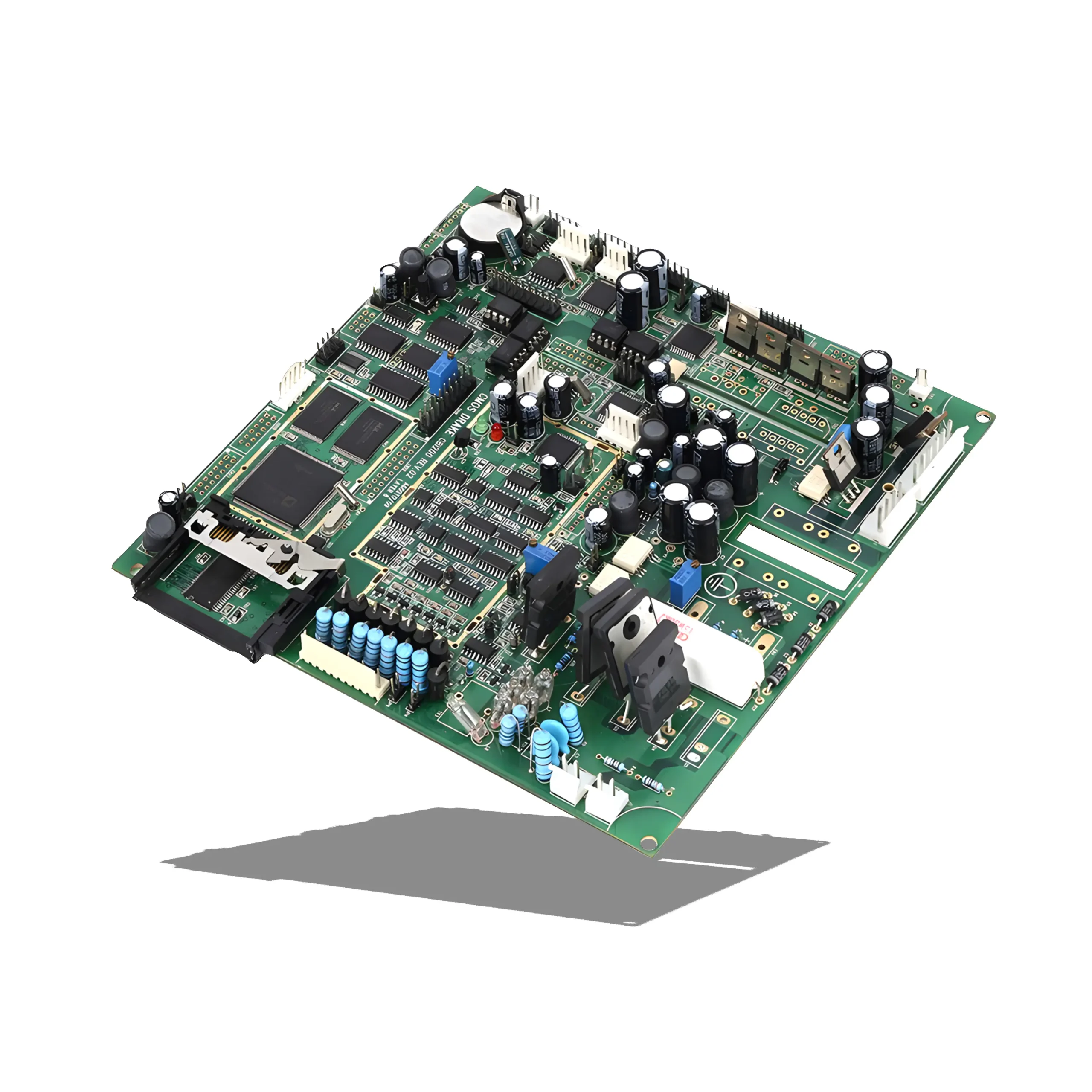

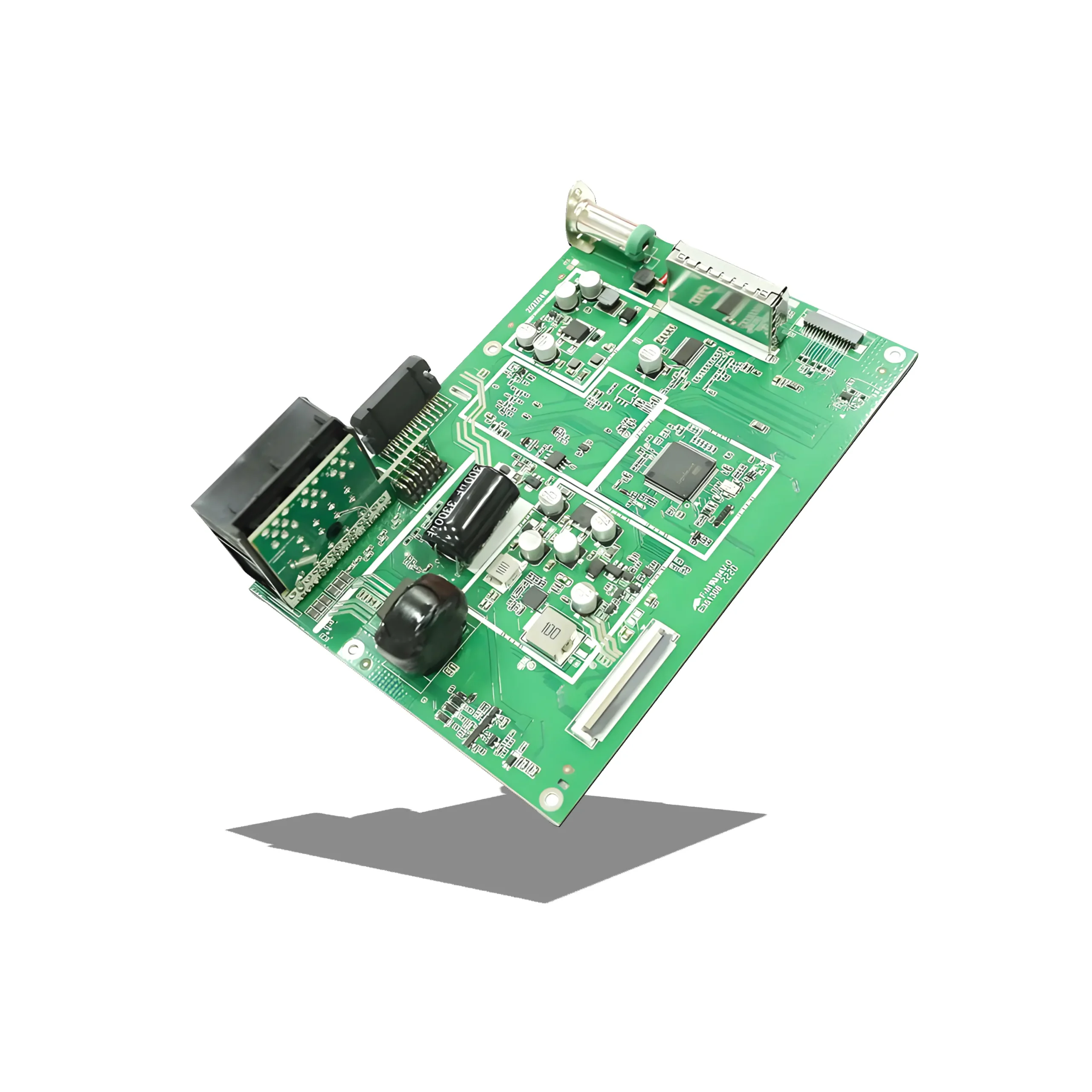

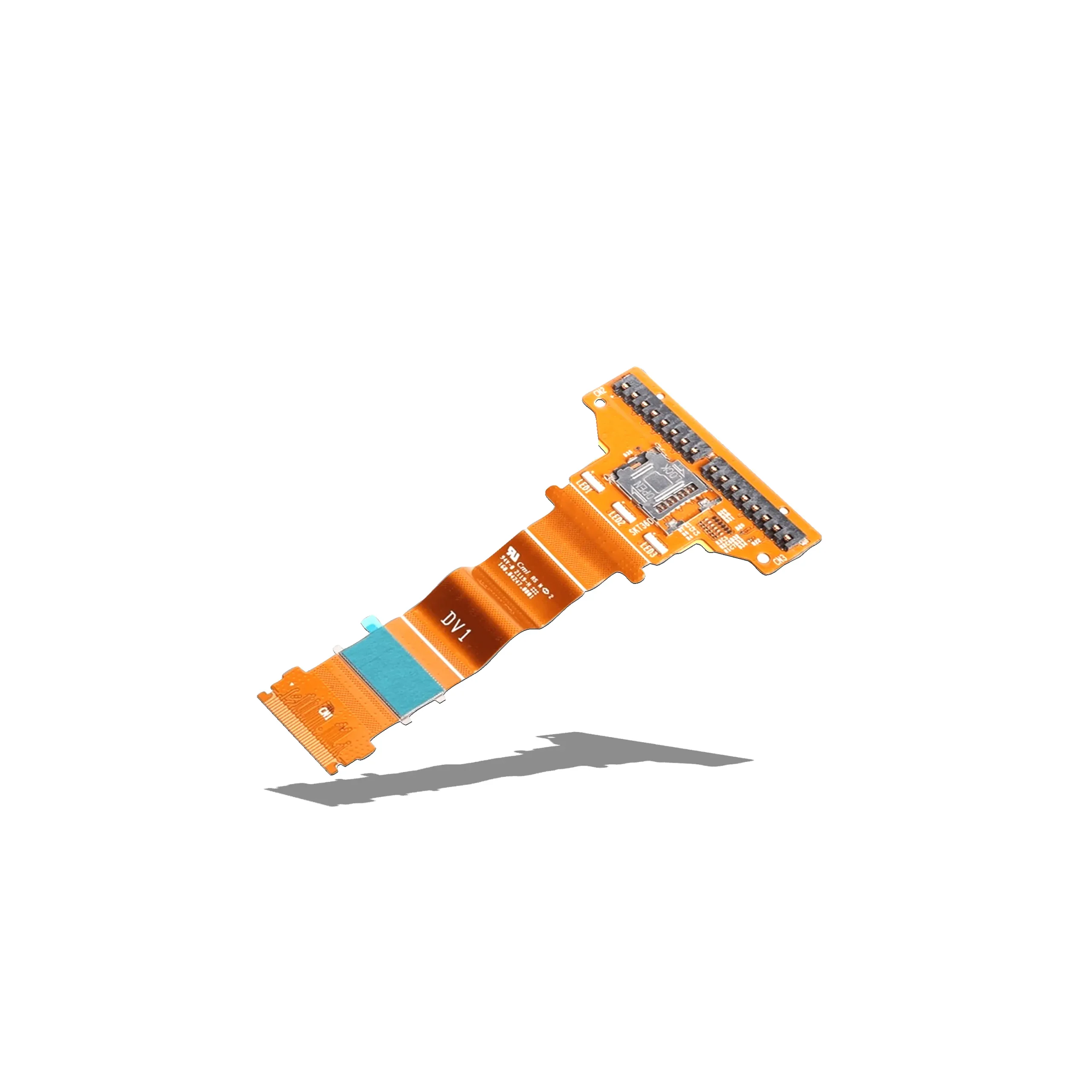

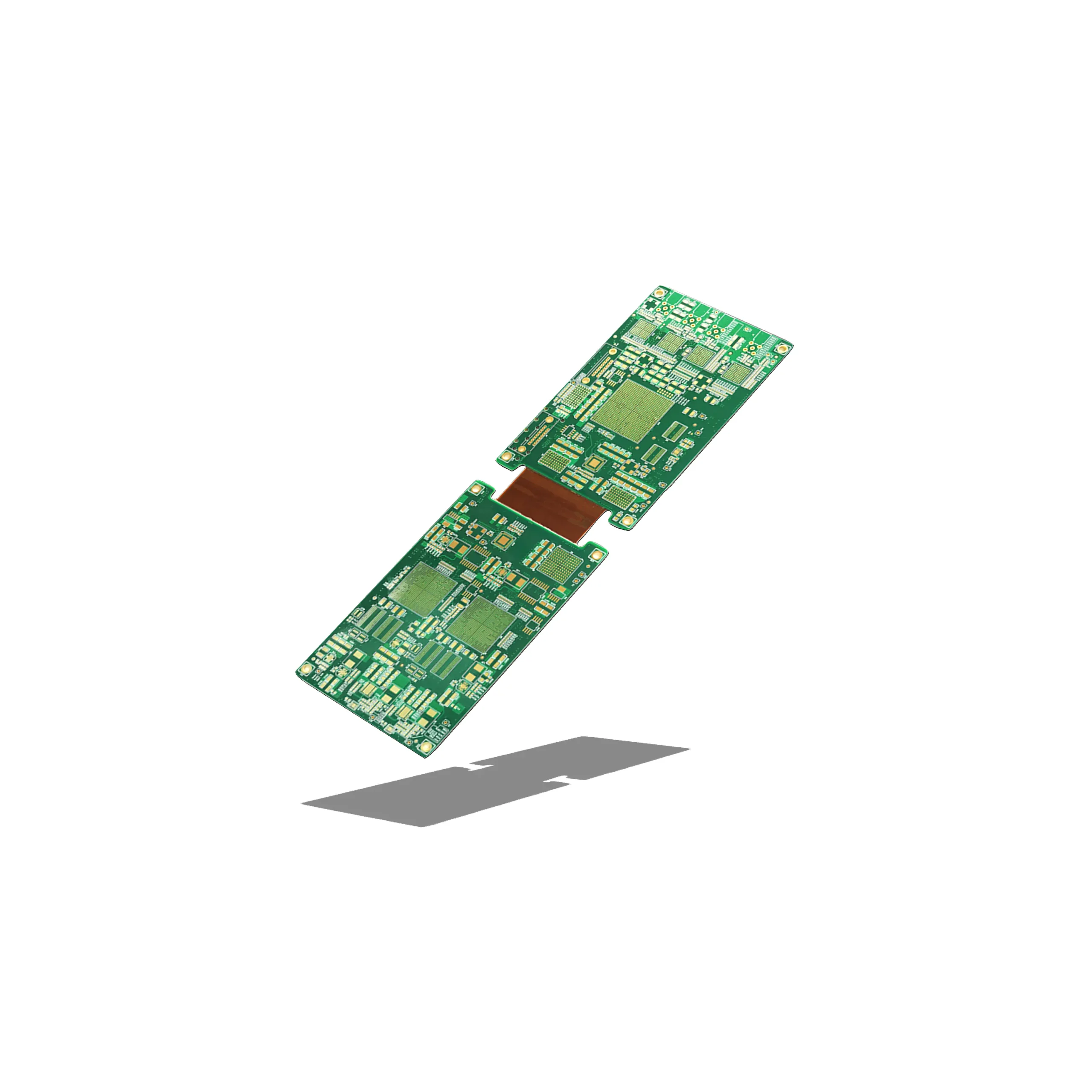

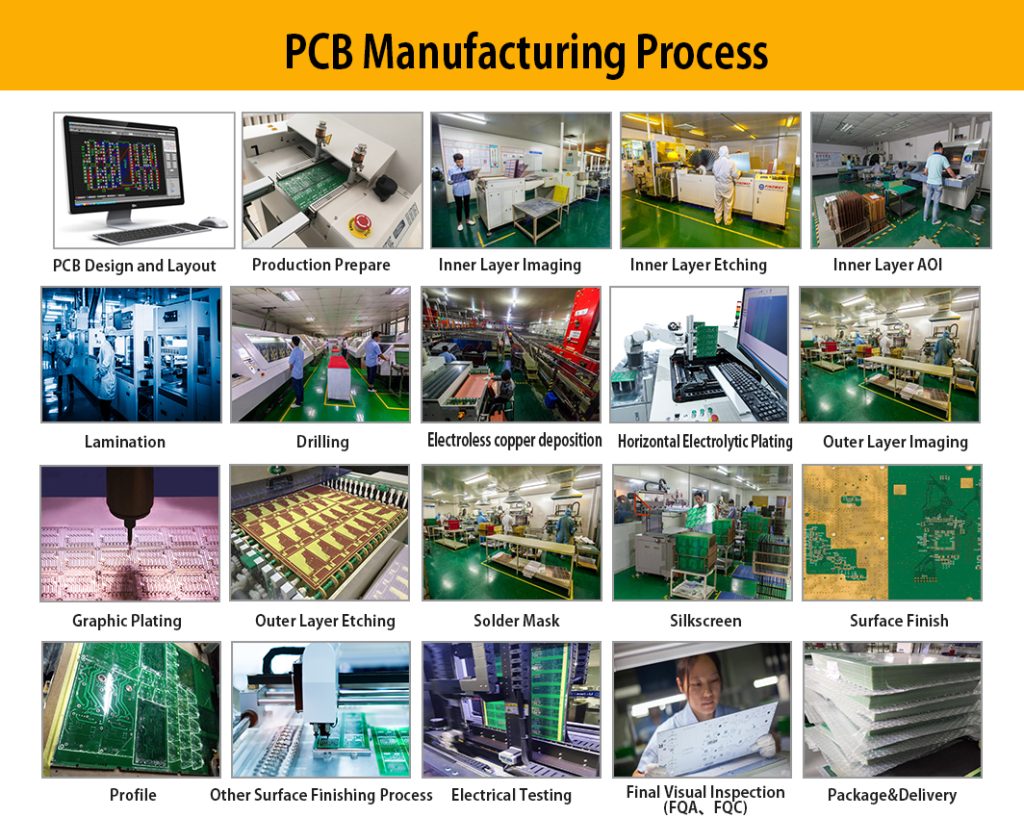

Для многослойных печатных плат (PCB) внутренняя обработка является важным этапом, поскольку эти слои находятся внутри всей платы. Внутренняя обработка в производстве PCB можно разделить на четыре основных этапа: предварительная обработка, чистые помещения, линия травления и автоматическая оптическая инспекция.

Предварительная обработка:

В процессе производства печатных плат первым шагом является нарезка медной фольги подложки на подходящие размеры для обработки, а затем выполнение предварительной обработки. Предварительная обработка выполняет две основные цели: во-первых, очистку нарезанной подложки и предотвращение негативных эффектов на ламинирование пленки из-за жира или пыли; и во-вторых, достижение необходимой шероховатости поверхности подложки с помощью методов, таких как щеткование или микро-травление, для обеспечения связи с сухой пленкой. Обычно предварительная обработка включает использование растворов для очистки и микро-травления.

Чистые помещения:

Из-за высоких требований к чистоте во время передачи цепных образцов обработка печатных плат должна происходить в чистых помещениях, обычно по крайней мере в классе 10 000 чистых помещений, для ламинации и экспозиции. Поддержание стабильных рабочих условий в чистом помещении, таких как контроль температуры (21-22°C) и относительной влажности (55-60%), важно для обеспечения размерной стабильности подложек и пленок. Это помогает предотвратить расширение или сжатие подложек и пленок во время производственного процесса. Чистые помещения на производственных предприятиях оснащены центральными системами кондиционирования воздуха для контроля температуры и влажности.

Линия травления:

Линия травления состоит из разделов обработки, травления и снятия. Секция травления является ядром этой производственной линии, отвечая за коррозию меди, выставленной сухой пленкой.

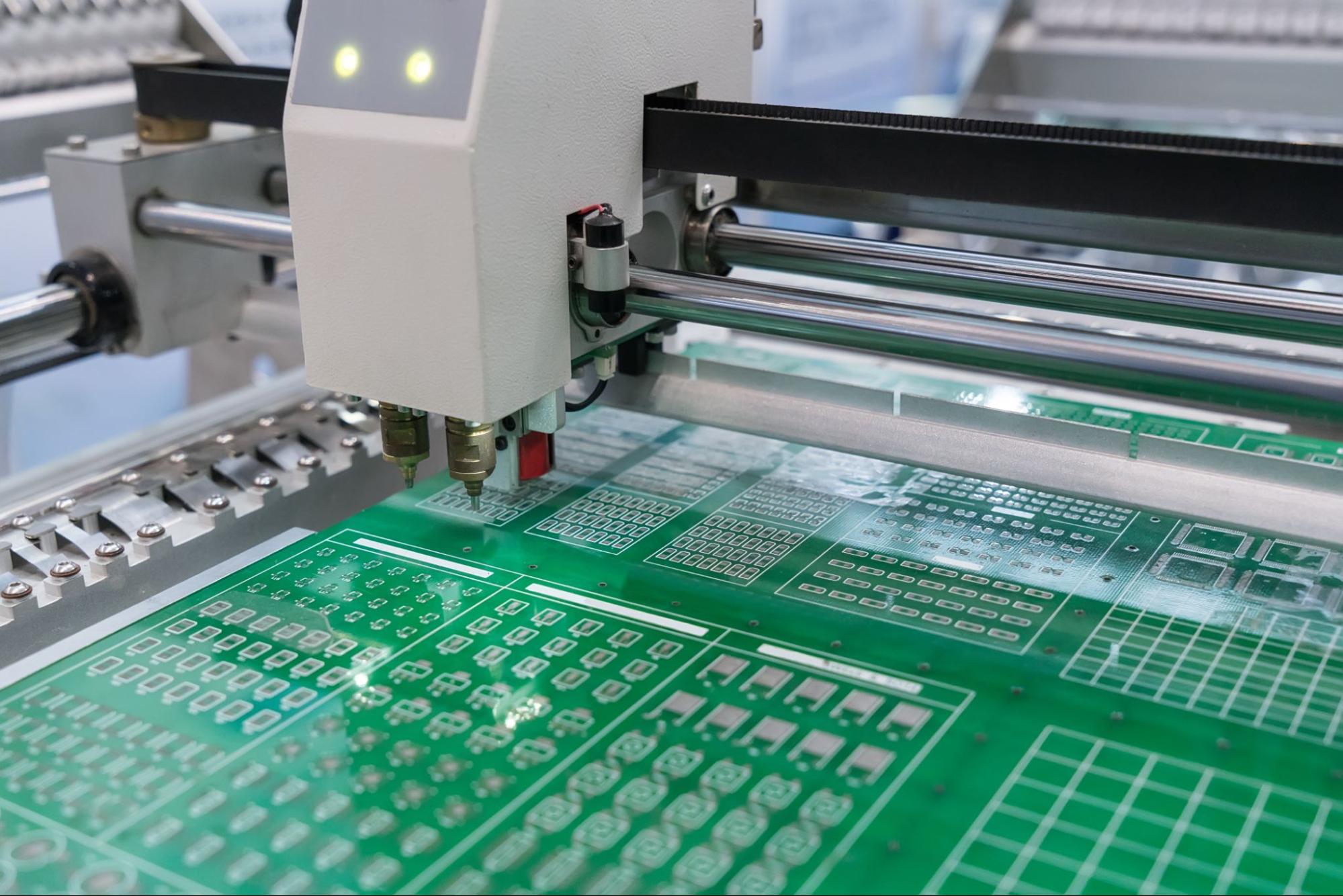

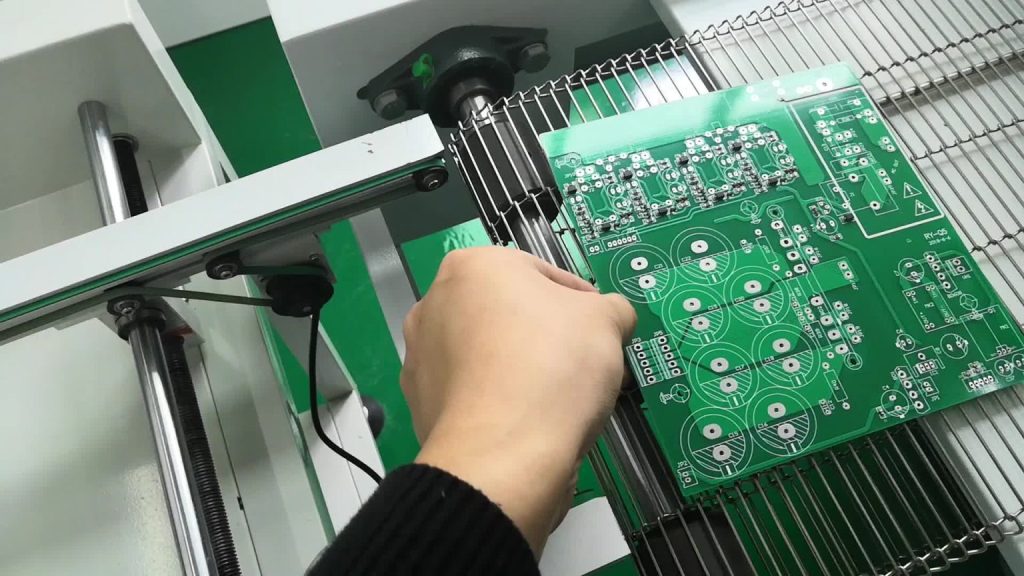

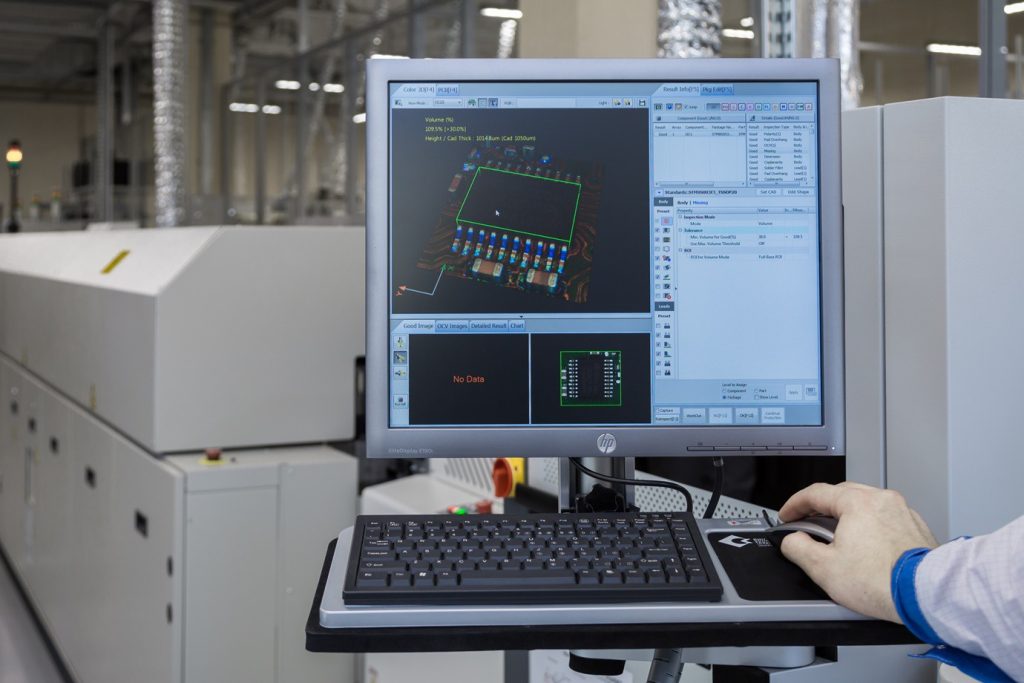

Автоматическая оптическая инспекция (AOI)

После внутренней обработки слоя строгая проверка подложки необходима перед переходом к следующему этапу для смягчения рисков. Машины AOI проводят визуальные тесты качества на обнаженных платах. Операторы закрепляют плату на столе машины, и AOI использует лазерные локаторы для сканирования всей поверхности платы. Затем она сравнивает полученный узор с эталонными узорами, чтобы выявить любые производственные проблемы. Кроме того, AOI может указать тип проблемы и ее конкретное местоположение на плате.

Заключение

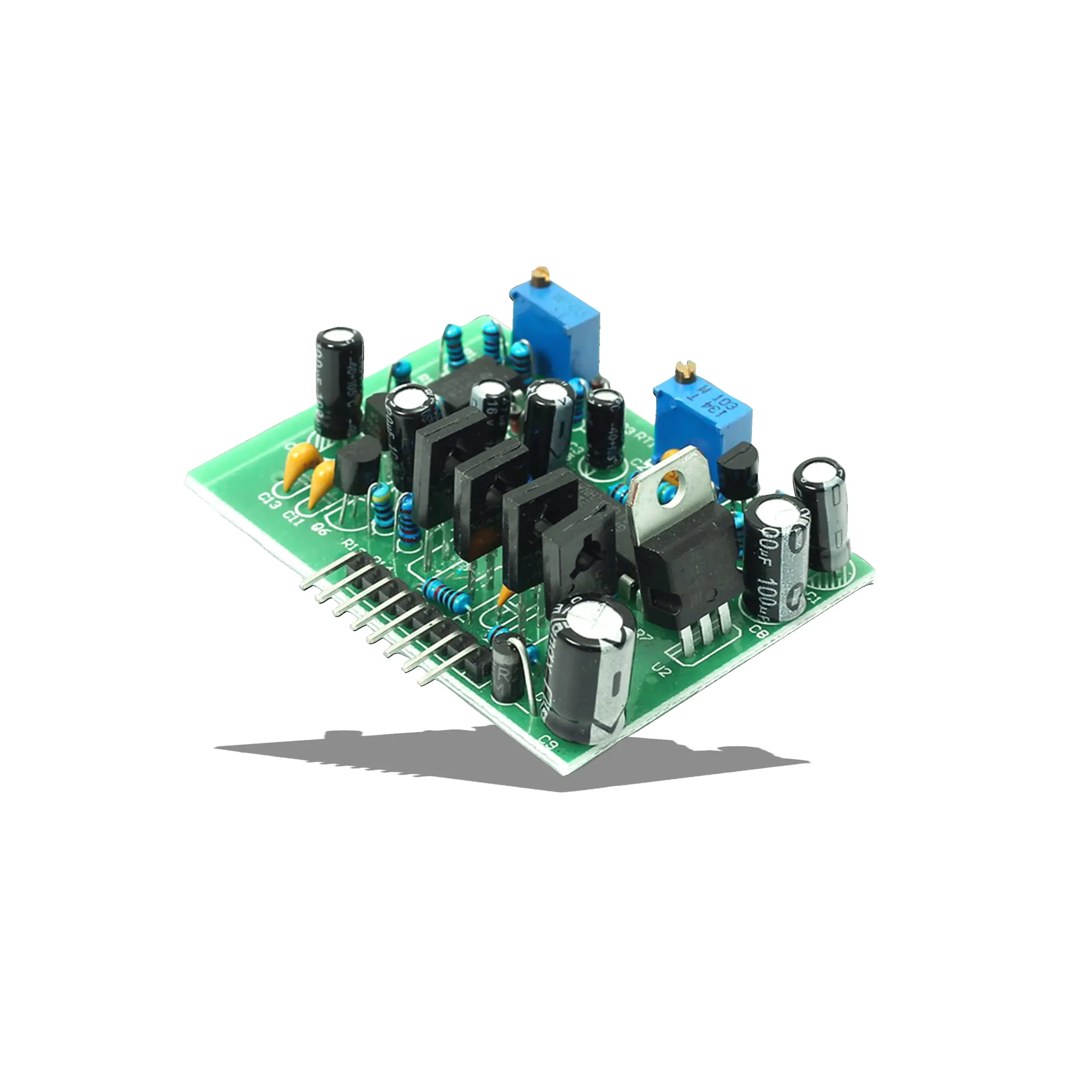

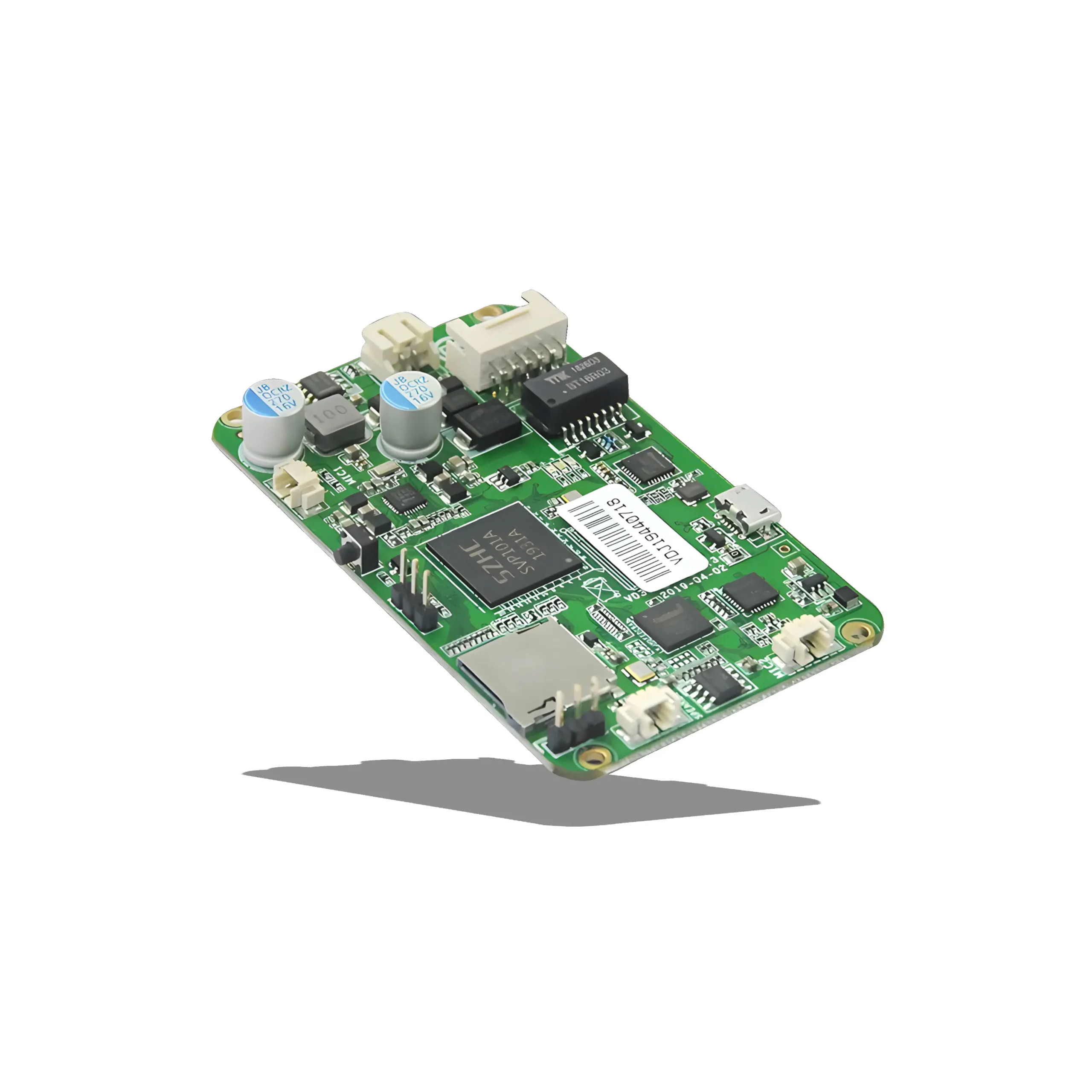

При соблюдении этих шагов производители обеспечивают высококачественную внутреннюю обработку слоев в производстве печатных плат, способствуя надежности и функциональности конечного продукта.